激光切割

许多加工车间都配备了激光切割机。主要有两种类型:CO2激光器和光纤激光器。近年来,光纤激光器的使用越来越广泛。与CO2激光器相比,光纤激光器具有更快的切割速度、更高的切割质量,且维护需求更低。 从成本角度来看,光纤激光器的初始购置成本约为CO2激光器的1.5倍。但在运营成本方面,光纤激光器的用电成本可降低约70%,天然气消耗可减少约20%。

光纤激光器在薄板切割方面展现出显著的速度优势,其加工速度比CO2激光器快约5-6倍。在穿孔加工方面,CO2激光器通常需要3-5秒完成,而光纤激光器仅需1-2秒。由于光纤激光器具有如此高的处理速度,其加工转换和程序编制方法与CO2激光器有所不同。为了充分发挥机器的性能并提高利用率,提升程序创建效率变得尤为重要。通过使用先进的SigmaNEST,企业可以有效控制机器运营成本,同时显著提高套料效率和材料利用率。这种软件解决方案能够帮助加工企业实现更高效的生产管理。

用于激光的 SigmaNEST 排版功能

自动套料

SigmaNEST可以在短时间内实现高效率的套料排布。

SigmaNEST可以在短时间内实现高效率的套料排布。

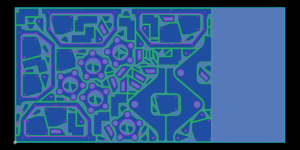

传统的自动套料方式难以实现高产量,因此许多企业仍然依赖手动套料。而SigmaNEST通过采用最先进的嵌套算法,实现了高效的自动套料功能。使用SigmaNEST,企业每年的材料成本可以降低5%以上。

此外,采用自动套料功能显著减少了人工工时。通过缩短程序创建所需的时间,消除了程序等待的问题,特别是在使用光纤激光器时,有效提高了机器的整体利用率。

组嵌套

SigmaNEST的连续套料功能提供了一种更智能的自动套料解决方案。该功能能够考虑到后续的整理需求,通过对零件进行分组管理来优化生产流程。分组可以基于:

- 交货日期分组:确保相同交期的零件被统一处理

- 客户分组:便于按客户批次进行生产和发货

- 工序分组:考虑下道工序的需求,提高生产连续性

通过这种智能分组的自动套料方式,不仅保证了材料的高效利用,还显著提升了后续整理和发货环节的效率。这种方法既实现了高产量,又确保了生产过程的有序进行。

可视化的优势在于它能够在保持高效自动套料的同时,通过合理的分组策略来优化整个生产流程。这种方式特别适合于需要处理多个订单、多个客户需求的企业,能够帮助企业在提高产能的同时保持良好的生产秩序。

余料管理

SigmaNEST提供了强大的余料管理功能,其核心基于SQL数据库,使材料搜索变得快速而精准。在程序创建完成后,系统会自动将余料讯息添加到材料列表中,确保这些资源可以在后续的套料过程中得到充分利用。

系统的一个突出特点是其智能材料选择功能。在套料过程中,它能够自动从材料列表中识别并选择合适的新材料和余料,确保相同材料类型和厚度的最优利用。

通过这种系统化的余料管理方式,企业可以:

- 最大限度地减少材料浪费

- 提高库存管理效率

- 降低原材料成本

- 优化生产计划制定

这种智能化的余料管理系统极大地简化了传统的人工管理流程,使企业能够更加高效地利用现有资源,从而实现更好的成本控制和生产效率。

用于激光的 SigmaNEST 高级路径功能

高级零件避让

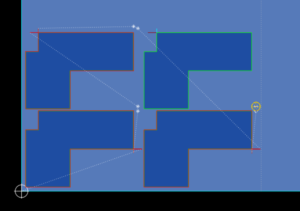

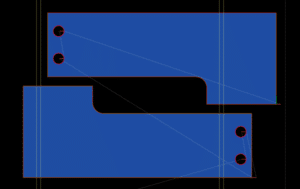

为了避开翘起的零件,自动移动引入点,避免从一已切割过轮廓上穿过。 在无法直接避开的时候自动移动空程线结点以避开加工过轮廓。 这样可消除机器停机,提高运转率,同时实现安心的夜间运行。

为了避开翘起的零件,自动移动引入点,避免从一已切割过轮廓上穿过。 在无法直接避开的时候自动移动空程线结点以避开加工过轮廓。 这样可消除机器停机,提高运转率,同时实现安心的夜间运行。

它在材料库存中搜索相同的材料和板材厚度,并自动检测产量最高的材料。 有效利用余料,降低材料成本。

它在材料库存中搜索相同的材料和板材厚度,并自动检测产量最高的材料。 有效利用余料,降低材料成本。  识别工作台的格栅,自动为有翘起危险或可能掉落的零件添加留割。 可避免机器碰撞,减少下料时间,缩短交货周期

识别工作台的格栅,自动为有翘起危险或可能掉落的零件添加留割。 可避免机器碰撞,减少下料时间,缩短交货周期